发布时间:2017-01-21 来源:本站 浏览次数:0次

一、原理

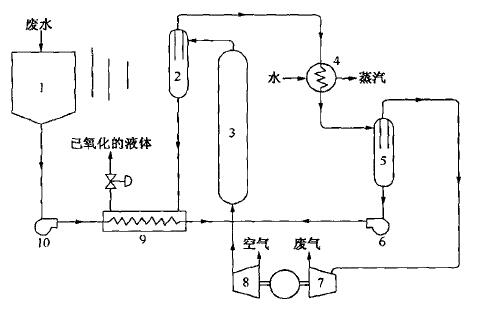

湿式催化氧化技术是20世纪80年代中期国际上发展起来的一种治理高浓度有机废水的先进技术,该技术的主要原理是在一定压力(2~10MPa)和温度(200~300℃)下,将废水通过装有高效氧化性能催化剂的反应器,在反应器中,可将其中的有机物及N、S等毒物催化氧化成CO2、H2O及N2、SO4-等无害物排放。湿式催化氧化技术具有净化效率高,无二次污染,流程简单,占地面积小、反应接触时间短 (10min~2h)等优点。湿式氧化系统工艺流程见图下。

湿式氧化系统工艺流程

1一贮存罐2, 5一分离器;3一反应器;4一再沸器;

6一循环泵;7一鼓风机;8一空压机;9一热交换器;10一高压泵

二、工艺

湿式催化氧化工艺按设备结构来分,主要有固定床和流动床两类。固定床又分为气相固定床和液相固定床两种;而流动床要考虑解决催化剂分离和回收的问题。

(一)固定床催化氧化工艺

气相固定床催化氧化工艺系在反应器中进行气液分离。该工艺的优点是:反应压力低,可减少高压容器费用,可避免设备堵塞,增加反应物同催化剂的接触,转化率一般可达90%以上。而液相固定床催化氧化工艺是常见的反应装置,主要优点是工艺简单、操作简便。

用固定床时,废水在塔内的停留时间为15~90min,用于固定床载体上的催化剂粒径为3~50mm,最好为2~25mm。

(二)流动床催化氧化工艺

液相流动床的催化氧化工艺能使催化剂与废水均匀混合,设备利用率高,催化剂的分离回收可得到解决。对流动床而言,最好将催化剂负载到载体上,在废水中呈浆状,便于形成流动床。催化剂使用量为50~1000mg/L,质量分数为0.1%~20%。操作压力0.5~10MPa,溫度50~300℃, 反应时间80~120min。液相催化氧化工艺的关键是催化剂的分离回收,通常采用离子交换树脂可以较好解决这个问题。

上一篇: 不偏不倚 客观看待日本垃圾分类

下一篇: 国外超临界水氧化处理技术的应用实例