发布时间:2017-01-21 来源:本站 浏览次数:0次

Fenton试剂法

(一)原理与应用

Fenton试剂氧化法由亚铁盐和过氧化氢组成,当pH值足够低时,在Fe2+的催化作用下过氧化氢就会分解产生•OH,从而引发一系列的链反应。Fenton试剂在水处理中的作用主要包括对有机物的氧化和混凝两种作用,Fenton试剂能不同程度地去除水体中的有机污染物。Fenton试剂作为一种高级氧化技术,在焦化废水、垃圾渗滤液、印染废水和衣药废水等高浓度、难降解和有毒有害工业有机废水的处理研究中被广泛应用,并取得了一定的成果。Fenton氧化法处理难降解的有机废水时,具有一般化学氧化法无法比拟的优点,至今已成功运用于多种工业废水的处理。但H202价格昂贵,单独使用成本会太高,因而在实际应用中,通常是与其他处理方法联用,将其用于废水的预处理或最终深度处理。用少量Fenton试剂对工业废水进行预处理,使废水中的难降解有机物发生部分氧化,改变它们可生化性、溶解性和混凝性能,利于后续处理。另外,一些工业废水经物化、生化处理后,水中仍残留少量的生物难降的有机物,当水质不能满足排放要求时,可采用Fenton法对其进行深度处理。

(二)案例

1) 基本情况

秦皇岛港务集团一公司2万t级液体化工码头运营的货种主要为醇类和经类有机物,如甲醇、乙醇、液氨、苯、浓硫酸、液蔡等液体化工品,投入运行后,将会产生一定盐的化学废水,洗舱废水中的主要污染物为上述化工品的残留物。因此在设计中采用Fenton氧化法作为预处理工艺。工程把Fenton氧化法作为预处理工艺,后续处理工艺选择膜分离技术与MBR 工艺结合的废水处理技术。设计进水水质情况及处理水排水标准值见表。

|

项目 |

PH |

色度/倍 |

COD/(mg/L) |

石油类/(mg/L) |

NH3-N /(mg/L) |

SS /(mg/L) |

|

进水 |

1~12 |

≤200 |

≤2500 |

≤20 |

≤30 |

≤450 |

|

排水 |

6~9 |

≤80 |

≤50 |

≤10 |

≤25 |

≤150 |

设计进水水质情况及处理水排水标准值

2)工艺流程

日处理能力为30t, 整个处理系统包含储水罐、中和池、Fenton氧化池、MBR池、活性炭吸附池6个部分,工艺流程如下:废水→储水罐→中和池→Fenton氧化池→MBR池→活性炭吸附池→出水。

3) 设计参数

(1)储水罐

洗舱水经过码头的DN200输水管道进入储罐,储罐有效容积100m3,设计尺寸为φ5m×5m,配套设置有5m3/h的化工污水泵2台,将污水泵入后续处理单元处,泵配套有10m3/h的电磁流量计台,监控处理系统的污水处理量。

(2)中和池

中和池池容按照最大设计流量5m3/h设计,设备尺寸为1m×1m×4m(长×宽×高)3配套设置有减速搅拌机1台,用于加速中和反应,加药系统2套,用于投加酸、碱药液,安装有在线pH计1套,用于反应进程的控制。

(3)混凝沉淀池

混凝反应分为三级,沉淀池采用斜管沉淀工艺,设计处理能力为5m3/h,设备尺寸为2.8m×2m×4m。三级混凝反应分别配套设置有减速搅拌机,搅拌机速度依次降低;另有加药系统2套用于投加PAC、PAM。

(4)Fenton氧化池

Fenton氧化池设计选择间歇式反应器,以保证化学药剂与废水在完全混合状态下充分反应。反应池按照最大设计流量5m3/h设计3反应池有效容积5m3,设备尺寸为2.m×1.5m×4m,每个运行周期总时间为4h,其中进水、反应沉淀和出水工序各1h。在反应池内安装有减速搅拌机加快反应的速度,安装pH计对反应的 pH值进行监控,配套有2套加药系统用于投加氧化剂和催化剂。

(5)MBR池

膜生物反应池内安装中空纤维膜组件,通过不锈钢自吸泵出水。在没有化学废水时,考虑将厂区部分污水引入反应池,以维持菌种的正常生长。反应池按照最大设计流量1. 5m3/h设计,设备有效容积为18m3, 具体尺寸为3m×2m×3.5m。反应池内部安装有中空膜组件1套,处理能力为1. 5m3/h;配套有2m3/h的不锈钢自吸泵2台、1m3/min的罗茨鼓风机2台。

(6)活性炭吸附罐

活性炭吸附装置采用两级压力式活性炭吸附罐,内填高效柱状活性炭颗粒,充分保证废水与活性炭的接触时间,使废水达标排放。吸附罐按照最大设计流量 1.5m3/h设计,具体尺寸为φ1.2m×2.5m,内部填充有高1.5m的炭柱。配套设置有100m3/h的反冲洗水泵1台,用于活性炭吸附罐的反冲洗。

监测结果表明,出水水质良好,抗冲击负荷能力强,完全满足设计出水的要求。

超临界水氧化技术

(一)原理

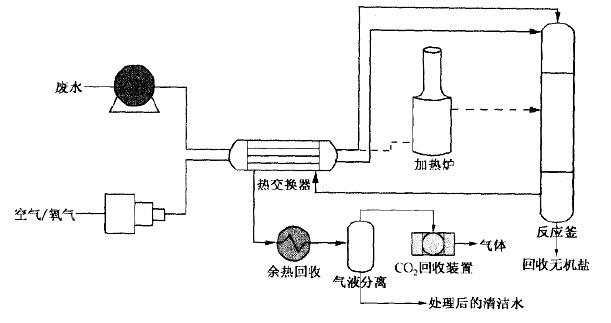

超临界水氧化处理污水的工艺最早是由Modell提出的,是近年发展起来的处理有机难溶废物的安全高效新技术。超临界水氧化技术是以水为介质,利用超临界条件(温度>374℃,P>22.1MPa)下不存在气液界面传质阻力的特点,来提高反应速率并实现完全氧化。同焚烧、湿式催化氧化相比,超临界水氧化具有污染物氧化较完全、二次污染小、设备与运行费用相对较低等优势,超临界水氧化技术目前所采用的工艺流程见图。

超临界水氧化技术工艺流程图

超临界水氧化反应是基于自由基反应机理,该理论认为•HO2是反应过程中重要的自由基,在没有引发物的情况下,由氧气攻击最弱的C—H而产生,有机自由基与氧气生成过氧自由基,进一步反应生成的过氧化物相当不稳定,有机物则进一步断裂生成甲酸或乙酸。在超临界水中,大分子有机污染物首先断裂为比较小的小分子,其中含有一个碳的有机物经自由基氧化过程一般生成CO2中间产物,在超临界水中CO被氧化为CO2,其途径主要为:

2CO+O2→2CO2

CO+H2O→H2+CO2

在温度小于430℃时,反应CO+H2O→H2+ CO2起主要作用,产生大量的氢经氧化后成为H2O。

(二)氧化剂来源

所有富含且较易释放氧的物质均可作为氧化剂,研究中应用较多的是纯氧和空气,近来H2O2与KMnO4也被用作SCWO过程的氧化剂,并且在研究中发现H2O2作为氧化剂比纯氧效率高且更经济。

(三)特点

超临界水氧化反应具有如下的特点:

(1)水中几乎所有的有机物在几秒至几分钟内,与氧气或空气中的氧进行氧化、分解反应,将有机污染物转化成无害的CO2、水、氮气等,分解率可达99. 99%以上;

(2)无机盐类溶解度很低,以固体形式被分离出来或回收利用,例如造纸黑液经处理后可回收碱,处理后的水成为达标排放的水;

(3)当被处理的废水或废液中的有机物浓度在3%~10%时,可以依靠反应过程中释放的反应热来维持反应所需的热量平衡,不需外界加热;

(4)处理过程在密闭环境中进行,反应彻底,不排放污染物,有利于有毒有害物的处理。

下表给出了超临界水氧化法和其他处理方法的各种参数对比,从中可以看出超临界水氧化技术是一种有前途的处理技术。

|

参数 |

超临界水氧化 |

湿法氧化 |

焚烧法 |

|

温度/℃ |

400~650 |

150~350 |

≥1000 |

|

压力/Mpa |

30~40 |

2~20 |

不需要 |

|

催化剂 |

可不添加 |

需要 |

不需要 |

|

停留时间/min |

≤5 |

15~20 |

≥10 |

|

去除率/% |

≥99 |

7~9 |

≥99 |

|

自热 |

是 |

是 |

不是 |

|

后续处理 |

不需要 |

需要 |

需要 |

|

排出物 |

无毒、无色 |

有毒、有色 |

二噁英、NOx等 |

|

适用性 |

普适 |

有限制 |

普适 |

超临界水氧化法和其他处理方法的对比

(四)存在的问题

1催化剂

近几年来,应用于超临界水氧化中的催化剂的研究逐渐成为一个热点。研究表明,催化剂的使用可以提高SCWO反应速度,减少反应时间,降低反应温度,控制反应路线及反应产物,下表比较了不同有机物在使用催化剂与不使用催化剂的超临界水中氧化反应速率。

|

催化物 |

化合物 |

反应温度/℃ |

反应压力/MPa |

反应速度/[mg/(kg·s)] |

|

|

无催化物 |

有催化物 |

||||

|

Al2O3 |

乙酸 |

418 |

27.6 |

7.3 |

116.7 |

|

吡啶 |

418 |

27.6 |

1.9 |

4.3 |

|

|

2,4-二氯苯酚 |

418 |

27.6 |

3.0 |

449.7 |

|

|

Pt/Al2O3 |

乙酸 |

418 |

27.6 |

7.3 |

326 |

|

吡啶 |

418 |

27.6 |

1.9 |

7 |

|

|

Cr2O3 |

苯 |

390 |

24.1 |

148.0 |

499.0 |

|

苯酚 |

390 |

24.1 |

94.8 |

76.7 |

|

|

1,3-二氯苯 |

390 |

24.1 |

233.5 |

47.3 |

|

|

MnO2/CeO2 |

乙酸 |

418 |

27.6 |

7.3 |

503.5 |

|

氨 |

450 |

27.6 |

0 |

23.2 |

|

|

苯 |

450 |

24.1 |

148.0 |

600 |

|

|

TiO2 |

乙酸 |

418 |

27.6 |

7.3 |

462.4 |

|

吡啶 |

418 |

27.6 |

1.9 |

223.3 |

|

|

Pt/TiO2 |

乙酸 |

418 |

27.6 |

7.3 |

98.3 |

|

吡啶 |

418 |

27.6 |

1.9 |

326.6 |

|

|

ZrO2 |

乙酸 |

418 |

27.6 |

7.3 |

499 |

|

吡啶 |

418 |

27.6 |

1.9 |

253 |

|

|

V2O5 |

苯 |

390 |

24.1 |

148.0 |

26.3 |

|

苯酚 |

390 |

24.1 |

94.8 |

263.6 |

|

|

1,3-二氯苯 |

390 |

24.1 |

233.5 |

465.3 |

|

催化剂对不同有机物在超临界水中氧化反应速度的影响

目前超临界水氧化法采用的绝大部分催化剂是湿法氧化法使用的,而研究发现,在超临界水氧化处理后的流出液中,V2O5/Al2O3和Cr2O/Al2O3的溶出离子有增多的现象,Pt/Al2O3在多数实验中失活,其部分原因是Pt粒子晶体长大引起的;另外还发现在超临界水中,由于表面张力变化,导致催化剂Ni/Al2O3发生膨胀和变得松散。因此今后对SCWO技术所采用催化剂的研究,应朝优化选择催化发展,以降低反应压力和温度,并控制反应产物。

2.腐蚀

由于超临界水氧化需较高的温度(>374S℃,实际反应温度500℃)和较高的压力(>22MPa,实际反应压力≥25MPa),因而在反应过程中对普通耐腐蚀金属如不锈钢及非金属炭化硅、氮化硅等有很强的腐蚀性,因此技术对反应设备材质要求高,反应器防腐问题的存在限制了SCWO技术的大规模工业化。

另外,对于某些化学性质较稳定的物质,反应需要时间较长,运行费用也较高。

(五)装置

目前有关企业给出的装罢有间歇式超临界水氧化反应装置和连续式超临界 水氧化反应装置两种。其中连续式超临界水氧化反应装置又有以下几种:

1)Transpiring-Wall SCWO Reactor;

2)管式反应器(tubularreactor);

3)连续搅拌式反应器(CST Reactor)。

上一篇: 国外超临界水氧化处理技术的应用实例

下一篇: 氨氮废水处理之空气吹脱法与汽提法